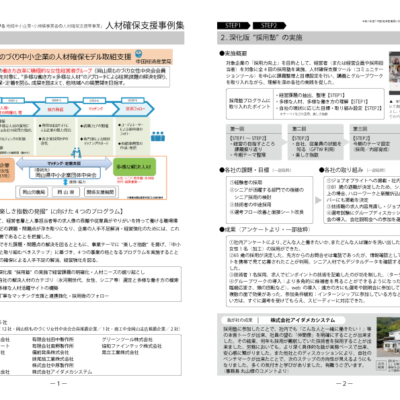

【事業の現在】

印刷用ローラーで磨いた技術を横展開

高張力鋼板を用いた独自ローラーも開発

新聞輪転機の工程では、新聞を1時間に10万部というような高速で印刷する。猛スピードの中、わずかなしわやよれも作らず実行するには、ローラーに高度な技術が要求される。この印刷用ロール加工・製造の分野で技術を磨いてきたのが中原製作所。その歴史は約60年に及ぶ。

「2008年リーマンショック以降、メディアのデジタル化が進み、印刷のあり方が大きく変容しました。そこでロールを他分野に活かそうと考えたのです」

と、経営企画室長・中原さくら子氏は語る。

“薄いものをロールで巻き取る”プロセスは、印刷以外にもたくさんある。食品、リチウム電池、電気製品、建築資材など様々な分野で各種フィルムが利用されており、それらを巻くにはロールが欠かせない。

「高速回転を求められる印刷機ローラーで鍛えられてきた技術があるからこそ、様々な分野にも転用していくことができました」また3次元測定器を2台保有し、お客様の声や体制作りの中で生まれる様々な課題を解決しながら、検査体制もしっかりと確立させ品質向上を実現している。

「もう一つの強みが、摩擦圧接という技術です。一方に部材を置き、もう一方の部材を高速回転させ、約1200度の摩擦熱を利用して接合するのです。ロールのパイプと軸部の接合などで、強度が大幅にアップします」

と話すのは、常務取締役・中原康太郎氏。摩擦圧接を利用すると、異種部材同士の接合や、従来困難だった高張力鋼板(ハイテン)の接合も可能。高強度で低コストなハイテンローラーを自社開発し、「もんげーハイテンローラー」と商標登録して、拡販を始めているところだ。

【将来の方向性】

工場を“展示場”として開放

多彩なメーカーとの協力体制を構築

同社の売上でロール関係の割合は7割程度。残りは、産業ロボット・航空機・エネルギー分野の部品加工・製造だ。ロール関連の製造のため、マシニング加工の体制は既にあった。そこに最新の5軸加工機を導入し、ロボット部品やコンプレッサー・半導体部品などの受注拡大にも対応できるようになった。

また同社は2018年から【つながれ!オープンイノベーションプロジェクト】をスタートさせた。工場を言わば「展示場」として開放。5軸加工機でどういった加工が可能か実際に見てもらおうと、2019年8月には展示会を開催した。訪問者数は200名を超え、新たな繋がりをもつことができた。

「自社だけでできることは知れています。得意分野を持つ企業同士で協力し、技術革新を行っていくことでこれからの時代を生き抜いていくことができると思う。実際に異業種の人が新たなニーズを持ってきてくれることも増えました」(さくら子氏)

展示会の開催や毎日のようにお客様が工場見学に訪れていただけていることは、社員にとって大きなやる気につながっている。生産管理課主任・松島朋子氏は言う。

「“お客様に見られている”おかげか、いい加減なことはできない、とこれまで以上に仕事に集中するようになりました。挨拶すら苦手だった現場の従業員が、積極的にお客様に声をかけるようになったのもよい傾向だと感じます」

【働き方改革】

社内SNS導入による勤務状況の共有で

休暇も取得しやすくなった

「会社には若い人が増え、平均年齢も若返りました。つながれ!オープンイノベーションが良いきっかけになっているのか、若手のモチベーションは上がっています。それを仕事に発揮できるよう、ベテランの持つ技術を若い世代と共有できるような風土を作っていきたい。そのためにもコミュニケーションの活性化が重要です」(康太郎氏)

同社では数年前から、部門内の連絡事項や部門リーダー同士の情報共有を密にするよう、細かく改善してきた。2年前からは業務用SNSを導入。全員の仕事の予定を共有し、いつどのようなお客様が訪れるのか、誰が有給などを取得するのか、わかるようになった。

「部門や領域の異なる人がどんな仕事をしているのかわかりやすくなり、互いにサポートし合う空気が生まれてきました。育児などで休む時も、周りがカバーしてくれるので、安心して休めます」

と松島氏は笑う。

つながれ!オープンイノベーションとは会社同士のつながりだけでなく、世代の異なる従業員同士、あるいは会社の枠を越えた技術者同士の関係の広がりをも企図したものだ。そんな環境の中、従業員の意欲は高まっている。

「国内外の展示会や他社の工場見学、海外視察などへの社員同行も増えました。みんなが手をつなぎ、刺激し合えば、前向きにチャレンジしていける。“人生はいつだって楽しい!”と全従業員が実感できるような会社にしていきたいですね」(さくら子氏)