妹尾旭工業は大正8年に創業、100年もの間、地域の自動車産業や農業等に貢献する自動車部品と農機具の部品を製造する企業です。今後はお客様からニーズが増えつつある農機具について幅広く対応できるように、ロボット溶接の導入や機械加工から一括生産できるような組織づくりに取り組んでいます。また社員一人ひとりの業務生産性をあげるための取り組み今後注力していくといいます。

【事業の現在】

図面を見るだけで、完成までの工程をコントロールできる。

妹尾旭工業の創業は大正8(1919)年。現所在地の岡山県井原市で、機械部品に取り組んで100年になる。昭和29(1954)年に自動車部品製造をスタート、昭和42(1967)年には農機具部品にも着手。自動車・農機具に産業機械を加えた3分野の機械部品加工を手掛けている。

「当社の強みは、部品製造に関して一貫して対応できることです。お客様から渡された図面を基に、金型や治具を製作、材料を用意し、プレスやレーザー加工から、溶接、表面処理もする。お客様からすると、余計な手間がかかりません。その積み重ねが信頼につながっているのではないでしょうか」

こう語るのは、同社代表取締役の妹尾貞子氏。熱処理やめっきなど、自社内で間に合わない工程は外部の協力会社に依頼。一貫して品質をコントロールし、完成品を顧客に届ける。こうした対応が可能なのは、熟練技術者の存在が大きい。

「当社の専務は、機械加工で50年のキャリアを持つ大ベテランです。多彩な経験があるため、図面を見ただけで、どの設備を動かすか、人手と時間はどの程度必要か、差配できる。機械加工の全般を見渡せる目と技術があるので、効率的で高品質な部品製造が可能なのです」

【将来の方向性】

人材育成と設備の充実で、既存分野をさらに深耕する。

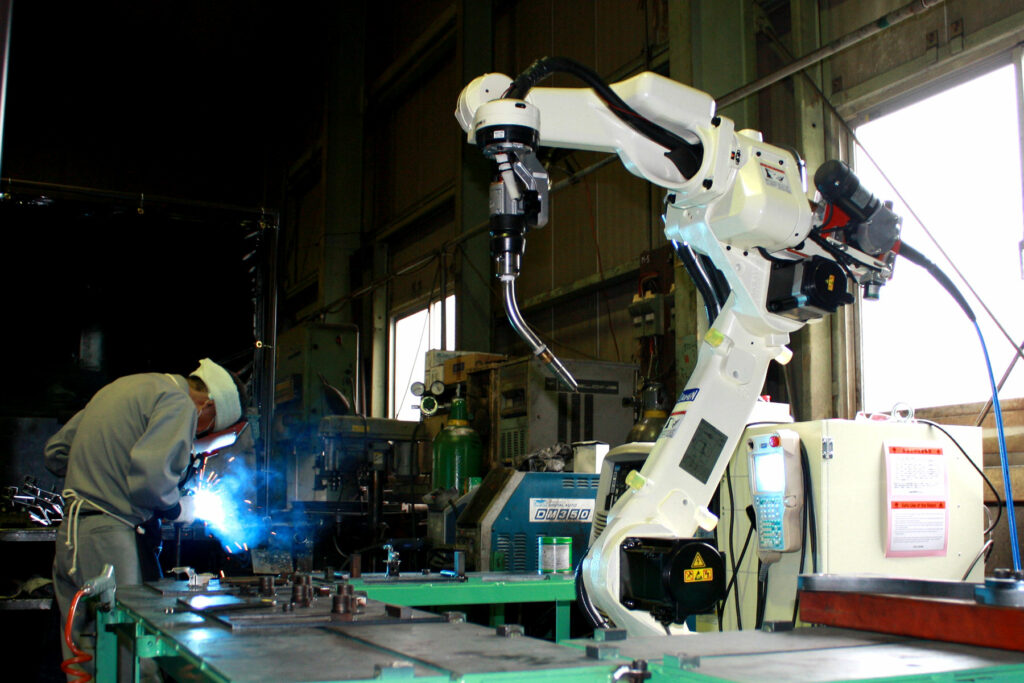

一貫生産を支える設備も充実している。2017年に最新のレーザー加工機を設置。それまで外注に頼っていたレーザー加工を内製化したことで、生産体制の柔軟性が増し、対応の難しかった案件も受けられるようになった。2019年にはロボット溶接機も導入。大幅な省力化となった分、社員は他業務に時間を割けるようになった。ベテランの技術力と設備の充実で、業績は堅調に推移している。

「お客様の期待に応え、自動車・農機具・産業機械の主要分野を深耕していきたいと考えています。特に農機具分野は伸びしろが大きいですね。効率化などによって生まれた余力を伸びしろの部分に振り向ければ、社員に負担をかけることなく、事業拡大が目指せるでしょう」

大ベテランの専務の跡を継ぐ技術者も養成しないといけない。若手を含め技術者の育成に力を入れていくことも課題の一つだ。

「決して簡単ではありません。一通りの作業は教えれば身につきますが、溶接でも何でも、きれいに仕上げるには、ある種のセンスが必要。言葉で伝えて習得できるようなものではないんです。しかし言い換えれば、そういうセンスのある技術者が身近にいるわけですから、若手にとってはチャンスでもあるわけです。社内勉強会を開くなどして、長い目で育成していきたいと考えています」

【働き方改革】

互いに支え合うという空気が職場に浸透。だからみんな辞めない。

同社はかねてより、男女の区別なく活躍できるよう職場環境を整備してきた。そのためか、社員の4分の1が女性。大半は現場で製造を担当している。

「昔から女性スタッフが大勢活躍しており、自然と支え合いができています。育児や介護などで急に家族の面倒をみることになった場合でも“おたがいさま”なので、休みが取りにくいことはありません」

同社の女性社員は、17時ぴったりに退勤する人がほとんど。集中して仕事を早く進めるため、残業する必要がないのだそうだ。

「帰宅後の家事や育児を考えて、時間を有効に使いたいという意識が強いのだと思います。これからも、女性の技術者は積極的に採用していきたい。当人に意欲があれば、リーダーや管理職にも登用したいですね」

専務取締役・大塚文秀氏も、残業削減や休日の充実にどんどん取り組むべきと話す。

「状況によっては多くの仕事を受けることもありますが、無軌道に増やせばいいのではありません。残業や休日出勤といった不規則な勤務は社員の健康に良くありませんし、それで生産数を増やしても、残業代・休日出勤手当など人件費も膨みます。それより仕事を平準化させる方が利益も残るし、社員にも還元できます」

同社に入社した社員は、ほとんど辞めない。互いに支え合う職場の雰囲気と、安定した待遇が社員の満足を生んでいる。

今後もタイミングを見て、最新設備の導入を図りたいと語る妹尾氏。そうすれば、工程の効率化で社員の業務時間に今以上の余裕ができる。さらに、従来できていなかった加工を内製化できれば、より幅の広いニーズへの柔軟な対応が可能になる。それは事業の発展や社員の成長につながるだろう。

決して派手ではないが、同社は着実に、確かなものづくりを続けている。